Para satisfacer la demanda de trituración de basalto de 20 cm para la producción de arena, debemos considerar sus propiedades físicas únicas: su alta dureza y resistencia a la abrasión, lo cual supone un gran reto para la selección del equipo de trituración. Para garantizar que el agregado final de arena y grava no solo tenga un tamaño de partícula uniforme, sino que también cumpla con los excelentes estándares de tamaño de partícula, un proceso de trituración eficiente y multietapa se ha convertido en la base de nuestro diseño. A continuación, se presenta una configuración bien diseñada, basada en el flujo típico de una línea de producción, diseñada para satisfacer las altas exigencias de la trituración de basalto y la fabricación de arena.

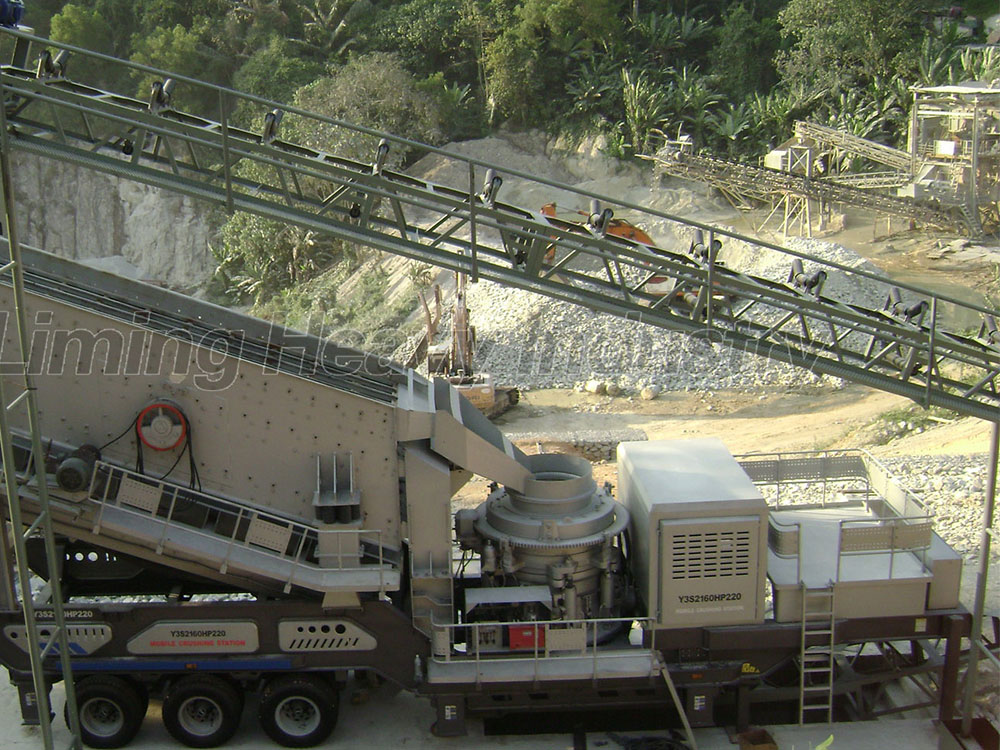

Disposición del equipo principal

Etapa de trituración gruesa

En esta etapa, recomendamos el uso de una trituradora de mandíbulas, en concreto el modelo C6X, para procesar basalto de hasta 20 cm. La trituradora de mandíbulas C6X es conocida por sus altas tasas de trituración y excelente estabilidad, y es capaz de triturar materias primas hasta un tamaño de gránulo mediano de entre 10 y 30 cm en una sola pasada. Este equipo no solo ofrece una alta eficiencia de trituración, sino que también cuenta con una larga vida útil de sus piezas de desgaste, lo que lo hace ideal para procesar basalto de alta dureza.

Etapa de trituración media y fina

Para mejorar aún más la eficiencia de trituración y la calidad del producto final, configuramos dos secciones de trituradora de cono para compartir la tarea de trituración. La primera sección utiliza una trituradora de cono hidráulica de un solo cilindro (por ejemplo, tipo HST), mientras que la segunda sección utiliza una trituradora de cono hidráulica de varios cilindros (por ejemplo, tipo HPT). Ambas emplean un avanzado principio de trituración laminar, que no solo mejora considerablemente la eficiencia de trituración, sino que también previene eficazmente la sobrecarga del equipo y garantiza un funcionamiento estable de la línea de producción. Además, el tamaño de la abertura del anillo de ajuste de la trituradora de cono se puede ajustar con flexibilidad según las necesidades, para adaptarse a las necesidades de trituración de materiales con diferentes tamaños de grano.

Etapa de conformado de arena

En la etapa de conformado de arena, elegimos la trituradora de impacto de eje vertical (p. ej., modelo VS6X), que mejora aún más el tamaño de partícula del producto final al proyectar el material sobre la placa de impacto para su trituración por impacto a través del rotor de alta velocidad. Para obtener una arena con un mecanismo de calidad más redondeada y uniforme, también podemos considerar la combinación del proceso de molino de barras para el tratamiento fino. El molino de barras muele y moldea aún más el material mediante la acción de laminación y compresión de las barras.

Cribado y equipos auxiliares

Para garantizar que los materiales se clasifiquen y criben según el tamaño de partícula, utilizamos cribas vibratorias (como el modelo S5X). Este equipo ofrece las ventajas de una alta eficiencia de cribado, bajo nivel de ruido y fácil mantenimiento. Por otro lado, el alimentador vibratorio se encarga de alimentar las materias primas a la línea de producción de forma uniforme y continua para garantizar una cantidad de alimentación estable y controlable a la trituradora.

Flujo y Disposición de la Línea de Producción

Procesamiento de Materia Prima

El procesamiento de materia prima comienza con el alimentador vibratorio, que alimenta 20 cm de basalto uniformemente a la planta de trituración de mandíbulas para su trituración gruesa. Ajustando la amplitud y la frecuencia del alimentador vibratorio, podemos controlar con precisión la cantidad de alimentación para garantizar la eficiencia de trituración de la trituradora y la calidad de los productos terminados.

Trituración media y fina

Tras la trituración gruesa, el material ingresa a la planta de trituración media mediante una cinta transportadora y es procesado paso a paso por dos secciones de la trituradora de cono. Este procesamiento paso a paso puede reducir la carga de una sola máquina y prolongar la vida útil del equipo. Mientras tanto, el sistema hidráulico de la trituradora de cono puede monitorear y ajustar la presión de trabajo del equipo en tiempo real para garantizar la estabilidad y seguridad del proceso de trituración.

Fabricación y Cribado de Arena

Tras la trituración media, el material ingresa a la planta de fabricación de arena para su tratamiento de conformación y luego pasa por la planta de cribado para verificar el tamaño de partícula. Los materiales no calificados se devuelven al proceso de trituración para su reprocesamiento, mientras que los áridos terminados calificados se envían al área de acopio a través de la cinta transportadora. La criba vibratoria del taller de cribado puede ajustar el tamaño de la abertura de la criba según las necesidades, adaptándose a las necesidades de cribado de áridos de diferentes tamaños.

CARACTERÍSTICAS TÉCNICAS CLAVE

Proceso de trituración en cuatro etapas

Mediante la división profesional del trabajo en cuatro etapas: trituración gruesa, trituración media, trituración fina y conformado, podemos mejorar significativamente la eficiencia de trituración y el rendimiento. Este proceso de trituración en cuatro etapas no solo es adecuado para el procesamiento de roca dura, sino que también garantiza que el árido final tenga un tamaño y una forma uniformes.

Optimización sinérgica de equipos

El uso de trituradoras de cono junto con trituradoras de impacto puede compensar la falta de rendimiento de un solo equipo. La trituradora de cono tritura el material a un tamaño más pequeño, mientras que la trituradora de impacto moldea y mejora el tamaño del grano. Al mismo tiempo, el sistema hidráulico garantiza la estabilidad de la planta y se adapta a la alta dureza del basalto. Esta optimización sinérgica de los equipos puede mejorar significativamente el rendimiento y la eficiencia general de la línea de producción.

Ajuste flexible de la capacidad de producción

Para satisfacer las necesidades de los diferentes clientes y la situación actual de la producción, podemos configurar con flexibilidad la escala de la línea de producción según la demanda. Por ejemplo, para 650 toneladas por hora, podemos utilizar la combinación de trituradora de mandíbulas, trituradora de doble cono e impacto para garantizar una alta producción continua. Asimismo, podemos ajustar los parámetros del equipo según la dureza y la distribución granulométrica de las materias primas para lograr los mejores resultados de producción.

Productos terminados y mantenimiento

El rango de tamaño final del árido obtenido abarca desde 0 hasta 265 mm, cumpliendo plenamente con el estándar de arena de construcción. Estos áridos no solo presentan un tamaño de partícula uniforme y una excelente forma de grano, sino que también poseen alta resistencia y resistencia a la abrasión, lo que permite satisfacer las necesidades de diversos proyectos de construcción. Para garantizar el funcionamiento estable a largo plazo de la línea de producción y prolongar la vida útil del equipo, es necesario realizar un mantenimiento regular. Por ejemplo, la monitorización y el ajuste de la carga de la trituradora de impacto, la sustitución de las piezas resistentes al desgaste con desgaste excesivo, etc. Este mantenimiento no solo mejora la fiabilidad y la estabilidad del equipo, sino que también reduce los costes de producción y los gastos de mantenimiento.

Esta configuración, basada en el diseño típico del flujo de la línea de producción, tiene plenamente en cuenta la alta dureza y la resistencia al desgaste del basalto, y garantiza que los áridos finales de arena y grava obtenidos tengan un tamaño de partícula uniforme y una excelente forma de grano mediante un proceso de trituración multietapa altamente eficiente y una avanzada tecnología de optimización sinérgica de los equipos. Al mismo tiempo, también prestamos atención a la flexibilidad y la facilidad de mantenimiento de la línea de producción para satisfacer las necesidades de los diferentes clientes y la situación real de la producción.