En la industria de procesamiento de minerales, la trituración de minerales es el paso principal, determinando directamente la eficiencia y el costo de los procesos posteriores de separación y purificación. Dadas las variaciones significativas en las propiedades físicas (como dureza, distribución del tamaño de grano y contenido de arcilla) entre los diferentes minerales metálicos, las soluciones de trituración deben adaptarse a los requisitos específicos. Este artículo describe sistemáticamente los procesos de trituración para minerales metálicos típicos como el cobre, el oro y el plomo-zinc, analiza la selección de equipos clave y las estrategias de optimización de procesos, ayudándole a comprender los conceptos básicos en tan solo 3 minutos.

I. Adaptación del equipo de trituración a las características del mineral

La trituración de minerales metálicos debe adaptarse al tipo y las propiedades del mineral. Por ejemplo:

Mineral de cobre: Los minerales de cobre sulfurado presentan alta dureza y tamaño de grano grueso, lo que requiere una trituración por impacto fuerte.

Mineral de oro: Los minerales de oro primario suelen presentarse con vetas de cuarzo, lo que requiere equipos de alta capacidad. Mineral de plomo y zinc: El alto contenido de azufre provoca adherencia, lo que requiere diseños antiobstrucción.

II. Explicación detallada de los procesos de trituración por etapas

1. Etapa de trituración primaria: El "control inicial" para grandes bloques de mineral

Equipo principal: Trituradora de mandíbulas

Capacidad: Hasta 1000 toneladas/hora (Ejemplo: modelo PE1200×1500)

Tamaño de alimentación: Máximo 1000 mm

Tamaño de descarga: 50–200 mm

Aplicaciones: Minerales de alta dureza (p. ej., sulfuro de cobre, mineral de oro primario)

Caso práctico: La mina de cobre Dexing en Jiangxi emplea trituradoras de mandíbulas con una capacidad diaria por unidad superior a 20 000 toneladas. Opción de Mejora: Trituradora Giratoria

Ventajas: Alta relación de trituración (hasta 8:1), reducción del consumo de energía entre un 15 % y un 20 %

Aplicaciones: Minas de gran tamaño (p. ej., Mina de Cobre Escondida, Chile)

Equipo de Apoyo: Alimentador Vibratorio

Función: Garantiza una alimentación uniforme para evitar la sobrecarga del equipo

Aumento de la Eficiencia: Reduce las fallas por bloqueo de material en un 20 %.

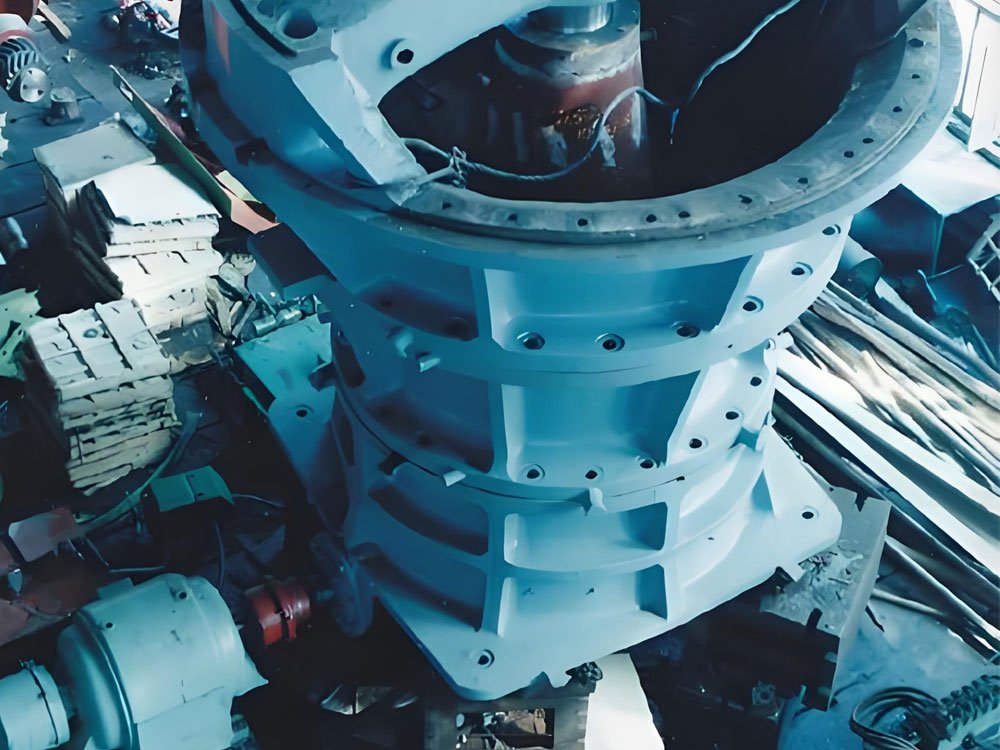

2. Etapa de Trituración Media-Fina: Cirugía de Precisión para el Control del Tamaño de Partícula

Trituradora de cono

Principio: Trituración por compresión de capas, tamaño de salida uniforme (10-50 mm)

Aplicaciones: Minerales de dureza media o con alto contenido de azufre (p. ej., mineral de plomo y zinc)

Caso práctico: La mina de plomo y zinc Huize de Yunnan utiliza trituradoras de cono hidráulicas HPC, logrando un 92 % de cumplimiento del tamaño del producto.

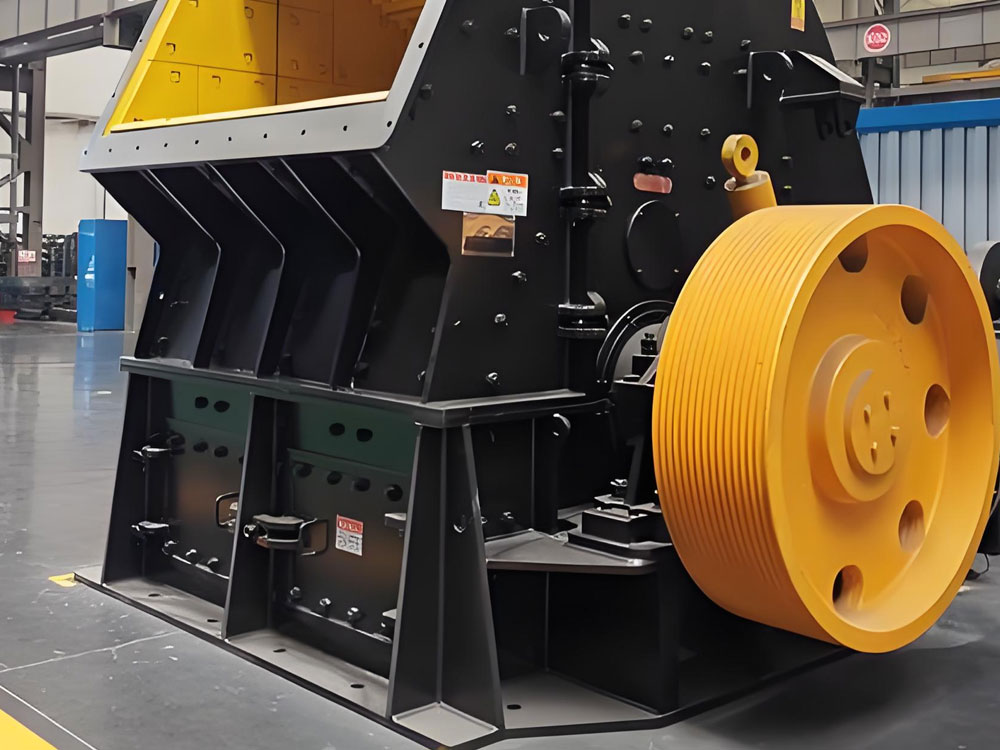

Trituradora de impacto

Ventajas: Alta relación de trituración (hasta 40:1), excelente forma de partícula (partículas cúbicas >85 %)

Limitaciones: Desgaste rápido de las piezas de desgaste (vida útil de ~3000 horas)

Aplicaciones: Minerales de dureza media (p. ej., ciertos minerales de óxido de cobre)

Equipo de cribado: Criba vibratoria de un solo piso

Función: Separa partículas de tamaño adecuado y devuelve el material no adecuado

Métrica de eficiencia: Eficiencia de cribado ≥90 %.

3. Etapa de trituración fina: Pulido de precisión para el tamaño final de las partículas

Trituradora de cono de cabezal corto

Tamaño de descarga: 3-20 mm

Aplicaciones: Trituración final de minerales duros

Trituradora de rodillos

Ventajas: Tamaño de partícula controlable (ajustable por debajo de 2 mm)

Limitaciones: Bajo rendimiento (aprox. 500 t/h por unidad)

Trituradora de impacto vertical

Aplicaciones: Minerales frágiles (p. ej., ciertos yacimientos de oro)

Ajuste de tamaño: Control de velocidad (1000-1500 rpm)

Equipo auxiliar: Criba vibratoria de doble piso

Función: Permite la operación en circuito cerrado para reducir la trituración excesiva

Caso práctico: La mina de cobre Olympic Dam en Australia emplea un cribado de doble piso, lo que reduce la carga circulante al 25 %.

III. Estrategias de Optimización para Procesos de Chancado

1. Proceso Clásico: Circuito Cerrado de Tres Etapas

Flujo: Chancado Primario → Chancado Secundario → Chancado Terciario + Cribado

Ventajas: 30% de reducción de energía, 25% de aumento de eficiencia

Escenarios Aplicables: Plantas de procesamiento de minerales a gran escala (p. ej., Mina de Cobre Las Bambas, Perú)

2. Proceso Simplificado: Circuito Cerrado de Dos Etapas

Flujo: Chancado Primario → Chancado Terciario + Cribado

Ventajas: 40% de reducción en la inversión en equipos, 30% de ahorro de espacio

Escenarios Aplicables: Operaciones de pequeña a mediana escala o minerales de baja dureza (p. ej., ciertos minerales de hierro)

IV. Prácticas de mejora de la eficiencia para procesos especiales

1. Molino de rodillos de alta presión

Principio: La trituración por capas reduce el consumo de energía entre un 40 % y un 50 %.

Caso práctico: La aplicación de ThyssenKrupp en minas de cobre chilenas redujo el consumo específico de energía a 1,2 kWh/t.

2. Sistema de control inteligente

Tecnología: PLC + IoT

Función: Monitoreo en tiempo real de la corriente, la temperatura y otros parámetros con una precisión del 95 % en la predicción de fallos.

Beneficios: Reducción del 60 % en paradas no planificadas, optimización energética del 10 % al 15 %.

3. Medidas de protección ambiental

Cámara de trituración cerrada + colector de polvo por impulsos

Efecto: Concentración de emisiones de polvo ≤10 mg/m³ (muy por debajo del estándar nacional de 30 mg/m³).

Caso práctico: Tras la implementación en las operaciones de Zijin Mining, las quejas de los residentes de la zona disminuyeron en un 90 %.

V. Casos Prácticos y Recomendaciones de Selección

1. Soluciones Típicas de Trituración de Minerales Metálicos

Mineral de Cobre: Trituradora de Mandíbulas (trituración primaria) + Trituradora de Cono (trituración secundaria/terciaria) + Proceso de circuito cerrado de tres etapas

Caso Práctico: Mina de Cobre Las Bambas de Minmetals Resources, capacidad de procesamiento anual de 120 millones de toneladas.

Mineral de Oro: Estación Móvil de Trituración (trituración primaria y secundaria integradas)

Ventajas: Implementación completada en 7 días, respuesta flexible a yacimientos de mineral dispersos.

Caso Práctico: Proyecto en el extranjero de Shandong Gold Group, reducción del tiempo de puesta en marcha en un 50 %.

Mineral de Plomo-Zinc: Trituradora de Impacto (trituración fina)

Resultado: Aumento del 8 % en la tasa de recuperación, generando más de ¥20 millones en beneficios anuales.

2. Criterios Clave de Selección de Equipos

Adecuación de Dureza: Alta dureza: trituradoras de mandíbula/cono; baja dureza: trituradoras de impacto.

Adaptación a la Escala: Equipos de alta resistencia (p. ej., trituradora de mandíbula de 1200 t/h) para minas grandes; unidades móviles para operaciones pequeñas y medianas.

Costos de Mantenimiento:

Revestimientos de aleación de cromo-molibdeno: Vida útil de 8000 horas, ¥50,000/juego;

Placas de acero revestidas: Vida útil de 5000 horas, ¥20,000/juego, que ofrecen una excelente relación calidad-precio.

VI. Tendencias Futuras: Ecológico e Inteligente

Con el avance de los objetivos de neutralidad de carbono, los procesos de trituración están evolucionando hacia soluciones digitales y bajas en carbono. Por ejemplo, una empresa líder ha puesto a prueba trituradoras impulsadas por hidrógeno, reduciendo las emisiones anuales de carbono en 2,000 toneladas por unidad. Los sistemas de visión artificial pueden identificar la dureza del mineral en tiempo real, ajustando dinámicamente los parámetros de trituración para aumentar la eficiencia en un 18 %.

Mejorar la eficiencia de la trituración de minerales requiere fundamentalmente innovación sinérgica en equipos, procesos y gestión. Al adaptar con precisión las características del mineral, optimizar el diseño del proceso e integrar tecnologías inteligentes, las plantas de procesamiento de minerales pueden lograr un doble avance en la reducción de costos y la producción, a la vez que garantizan el cumplimiento ambiental.