En un contexto de recursos cada vez más escasos y regulaciones ambientales más estrictas, el reciclaje de residuos de piedra no solo genera importantes beneficios económicos, sino que también reviste una enorme importancia para la protección del medio ambiente y el desarrollo sostenible. En el campo del procesamiento de residuos de piedra, la selección de equipos es, sin duda, un elemento clave en todo el proceso de reciclaje, desempeñando un papel decisivo.

Etapa de Trituración Gruesa: Trituradora de Mandíbulas: La "Terminadora" de Grandes Residuos

La trituración gruesa es el paso inicial en el procesamiento de residuos de piedra, con el objetivo de reducir grandes bloques de residuos a tamaños adecuados para operaciones posteriores. En esta etapa, la trituradora de mandíbulas se erige como el equipo indiscutiblemente predilecto.

Con una formidable capacidad de trituración, la trituradora de mandíbulas maneja bloques de residuos de hasta 1000 mm de tamaño. Ya sea que se trate de la dureza del granito o del mármol, igualmente resistente, maneja ambos con facilidad. Imagine una planta de procesamiento de piedra a gran escala que genera una cantidad considerable de residuos a diario, incluyendo recortes de gran tamaño y piezas defectuosas. Antes de adoptar la trituradora de mandíbulas, estos grandes residuos se acumulaban como montañas, ocupando un espacio inmenso y resultando difíciles de gestionar. Tras la introducción de la trituradora de mandíbulas, se redujeron rápidamente estos trozos grandes en trozos más pequeños, lo que mejoró significativamente la eficiencia del procesamiento de residuos. Las estadísticas muestran que la capacidad diaria de procesamiento de residuos de piedra de la planta aumentó un 30 % tras la adopción de la trituradora de mandíbulas, lo que proporciona abundante materia prima para las etapas de procesamiento posteriores.

Etapa de trituración media y fina: El "doble campeón" de las trituradoras de cono y las trituradoras de impacto

Trituradora de cono: La "némesis" de los materiales superduros

Al entrar en la etapa de trituración media-fina, la trituradora de cono demuestra un rendimiento excepcional gracias a sus revestimientos resistentes al desgaste cuidadosamente diseñados. Procesa eficientemente materiales superduros como el basalto y controla con precisión el tamaño de partícula de salida con una precisión de 25 mm, proporcionando materia prima de alta calidad para las etapas de procesamiento posteriores.

El basalto, una roca volcánica extremadamente dura, se utiliza ampliamente en la construcción, la construcción de carreteras y otros sectores. Sin embargo, su alta dureza plantea importantes desafíos de procesamiento. Los equipos de trituración tradicionales suelen sufrir un desgaste severo y un tamaño de partícula inconsistente al manipular basalto. La trituradora de cono soluciona eficazmente estos problemas. Sus revestimientos resistentes al desgaste, fabricados con materiales y procesos especializados, resisten eficazmente la abrasión del basalto, prolongando la vida útil del equipo. Simultáneamente, mediante un ajuste y control precisos, las trituradoras de cono pueden mantener tamaños de partícula de salida dentro de los 25 mm, satisfaciendo así las diversas necesidades de los usuarios. Por ejemplo, en un proyecto de construcción de carreteras que requería cantidades sustanciales de piedra triturada de basalto para el material de la plataforma, se emplearon trituradoras de cono para trituración media y fina. Esto no solo garantizó la calidad y el tamaño de partícula de la piedra triturada, sino que también mejoró la eficiencia de producción, proporcionando un soporte robusto para el avance fluido del proyecto.

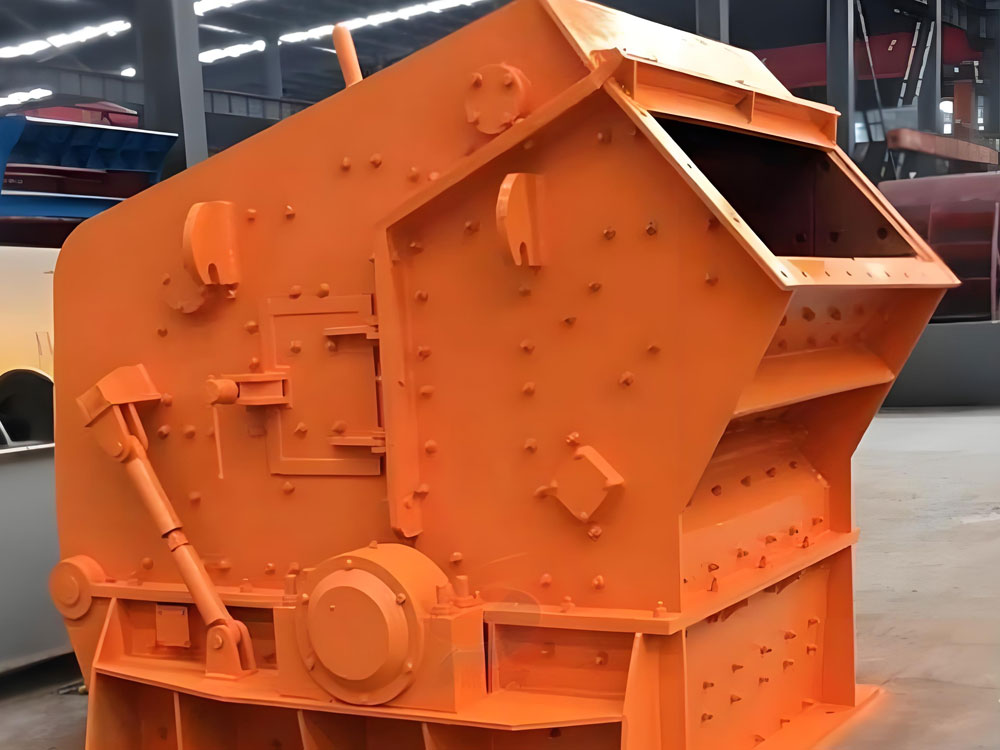

Trituradora de impacto: la "especialista en conformación" para materiales de dureza media

Para procesar materiales de dureza media como la piedra caliza, la trituradora de impacto resulta la opción más adecuada. Produce productos terminados con partículas de forma altamente uniforme, lo que mejora eficazmente la calidad del producto e impulsa la competitividad en el mercado.

La piedra caliza es un material de construcción común, ampliamente utilizado en las industrias del cemento, el vidrio y otras. Constituye una proporción significativa de los residuos de piedra en las operaciones de procesamiento. Los equipos de trituración tradicionales suelen producir partículas de forma irregular al procesar la piedra caliza, lo que compromete la calidad del producto. Sin embargo, la trituradora de impacto emplea un principio de trituración único que somete la piedra caliza a múltiples impactos y roturas, lo que resulta en partículas de forma más uniforme. Tomemos como ejemplo una planta de cemento. Antes de adoptar la trituradora de impacto, la planta producía agregados de piedra caliza con partículas de forma irregular, lo que provocaba una calidad inestable del cemento. Tras la introducción de la trituradora de impacto, la forma de las partículas del producto terminado mejoró significativamente, mejorando la calidad del cemento e impulsando considerablemente la competitividad en el mercado. Las estadísticas muestran que, tras el uso de la trituradora de impacto, las ventas de cemento de la planta aumentaron un 20 % en comparación con los niveles anteriores.

Etapa de moldeado de arena: Máquina de impacto para la fabricación de arena: El "mejorador" de la calidad de las partículas de arena

Durante la etapa de moldeado de arena, la máquina de impacto para la fabricación de arena desempeña un papel fundamental. Permite ajustar el tamaño de partícula de la arena terminada a menos de 5 mm, optimizando al mismo tiempo su gradación, lo que resulta en partículas cúbicas bien formadas. Esto mejora significativamente la competitividad del producto en el mercado, haciendo que la arena procesada a partir de residuos de piedra sea cada vez más solicitada.

En la industria de la construcción, la calidad de la arena influye directamente en el rendimiento del hormigón y la calidad del proyecto. La arena producida con equipos tradicionales suele presentar un tamaño de partícula desigual, una gradación desproporcionada y formas irregulares, lo que provoca la inestabilidad de las propiedades del hormigón. La máquina de impacto para la fabricación y el moldeado de arena impulsa los materiales a través de un impulsor giratorio de alta velocidad, donde chocan y friccionan contra las placas de impacto o las capas de material. Su exclusivo principio de fabricación de arena garantiza un tamaño de partícula más uniforme, una gradación más racional y una forma de partícula más regular. Por ejemplo, en un proyecto de construcción a gran escala que requería una cantidad considerable de arena de alta calidad como materia prima para el hormigón, se adoptó una máquina de impacto para la fabricación de arena. La arena producida cumplió con las normas nacionales, lo que brindó un sólido apoyo para el buen desarrollo del proyecto. Simultáneamente, la mejor calidad de la arena mejoró la resistencia del hormigón utilizado, reduciendo el consumo de cemento y los costos generales de construcción.

Soluciones de optimización de la línea de producción: Flexibles y adaptables a diversas necesidades

Solución móvil: la opción ideal para proyectos pequeños y medianos

Las soluciones de optimización de la línea de producción ofrecen una adaptabilidad flexible a las cambiantes demandas de producción. Entre ellas, la solución móvil combina una trituradora de doble rodillo con una máquina móvil para la fabricación de arena, lo que la hace ideal para proyectos pequeños y medianos.

La solución móvil ofrece gran flexibilidad y practicidad, pudiendo reubicarse en diferentes emplazamientos para su operación sin necesidad de una instalación o puesta en marcha complejas. Puede procesar de 50 a 150 toneladas de residuos por hora, satisfaciendo así las demandas de producción de proyectos pequeños y medianos. Por ejemplo, en pequeñas plantas de procesamiento de piedra o en obras de construcción con espacio limitado, no es posible instalar ni utilizar líneas de producción fijas tradicionales. La solución móvil aborda eficazmente este desafío al permitir un posicionamiento flexible según las necesidades reales, mejorando así la utilización del sitio. Además, la solución móvil puede ajustar los parámetros del equipo y los flujos de proceso según las diferentes características del material y los requisitos de producción, lo que permite una producción personalizada.

Diseño ambiental: Guardián de la minería ecológica

En cuanto al diseño ambiental, la solución móvil incluye de serie un colector de polvo pulsado, que reduce las emisiones de polvo por debajo de 10 mg/m³, cumpliendo plenamente con los estándares de minería ecológica y logrando un beneficio mutuo para la protección del medio ambiente y la producción.

El procesamiento de residuos de piedra genera una cantidad considerable de polvo. Sin un tratamiento oportuno, esto no solo contamina el medio ambiente, sino que también pone en peligro la salud de los trabajadores. El colector de polvo pulsante carga las partículas de polvo mediante un campo eléctrico de alto voltaje y, a continuación, utiliza fuerza electrostática para adsorberlas en las placas colectoras, logrando una eliminación eficiente del polvo. Su alta eficiencia reduce significativamente los niveles de emisión de polvo. Tomemos como ejemplo una planta de procesamiento de piedra: antes de instalar los colectores de polvo pulsantes, el taller estaba lleno de polvo, lo que obligaba a los trabajadores a usar máscaras protectoras. Tras la implementación, las concentraciones de polvo se redujeron significativamente, mejorando notablemente el entorno laboral. Simultáneamente, las emisiones de polvo de la planta ahora cumplen con las normas ambientales nacionales, evitando sanciones por infracciones de contaminación.

Mantenimiento del equipo: la "garantía" de un funcionamiento estable a largo plazo

En cuanto al mantenimiento del equipo, los rodamientos requieren lubricación cada 200 horas, mientras que las placas de revestimiento deben inspeccionarse y reemplazarse cada 3000 horas. Esto garantiza un funcionamiento estable del equipo a largo plazo, proporcionando un sólido apoyo para el reciclaje de residuos de piedra.

El funcionamiento normal de los equipos depende de un mantenimiento adecuado. Los rodamientos son componentes críticos; una lubricación inadecuada puede acelerar su desgaste, lo que afecta la eficiencia operativa y la vida útil del equipo. Por lo tanto, es fundamental lubricarlos cada 200 horas. Las placas de revestimiento son componentes de desgaste críticos en los equipos de trituración. Se desgastan gradualmente durante el funcionamiento y, una vez superado cierto límite, afectan la eficiencia de trituración y la producción. Inspeccionar y reemplazar las placas de revestimiento cada 3000 horas garantiza que el equipo se mantenga en óptimas condiciones de funcionamiento. Por ejemplo, una planta procesadora de piedra descuidó el mantenimiento de los equipos, lo que provocó un desgaste severo de los rodamientos y el revestimiento, lo que provocó frecuentes averías e interrumpió los programas de producción. Tras implementar rigurosos protocolos de mantenimiento, que incluyen la lubricación oportuna de los rodamientos y la inspección y reemplazo de los revestimientos, la planta logró una mejora significativa en la eficiencia operativa y un progreso estable de la producción.

Mediante la selección racional de equipos y la planificación optimizada de la línea de producción, los residuos de piedra pueden transformarse en recursos valiosos, abriendo un nuevo capítulo en el reciclaje de recursos. Este enfoque no sólo aborda los desafíos ambientales que plantea la acumulación de residuos, sino que también genera importantes beneficios económicos para las empresas, logrando un resultado beneficioso para todos, tanto en términos económicos como ambientales.